- 10 Ağustos 2018

- 3391 defa okundu.

3D Baskı ile Bezeme ve Strüktür Birleşiyor

ETH Zürih'teki araştırmacılar, DFAB Evi'nde 80 m2'lik hafif betonarme bir levha üretti ve dünyanın ilk tam ölçekli mimari projesini kalıbı için 3D kum baskısını kullandı.

En ince noktası 20 mm kalınlığında, dekoratif bir şekilde nervürlü ve geleneksel beton bir tavan ağırlığının yarısı bile etmiyor. Smart Slab (Akıllı Levha), ismiyle kendisini özetliyor. Levha, betonun yapısal mukavemetini, 3D baskı tasarım özgürlüğü ile birleştiriyor. ETH Zürih’teki Dijital Bina Teknolojileri Yardımcı Doçenti Benjamin Dillenburger’ın araştırma grubu tarafından geliştirilen Smart Slab, Empa’daki DFAB Evi ve Eawag’ın Dübendorf’taki araştırma ve yenilik platformu NEST’in ana unsurlarından biri. 80 m2‘lik, 15 ton ağırlığındaki tavan, on bir beton parçasından oluşuyor ve alt kat ile yukarıdaki iki katlı kereste hacmini birleştiriyor.

3D beton baskı son zamanlarda mimari alanda bir patlama yaşıyor. Günümüzde bir evin tamamı kolaylıkla katman katman basılabiliyor. Buna rağmen, Akıllı Levha projesinde araştırmacılar binanın elemanlarını 3D baskı ile üretmiyor, kalıp üretmek üzerinde yoğunlaşıyorlar. Bunu başarmak için büyük ölçekli 3D kum baskısı kullanıyorlar. Bu şekilde ortaya çıkan kalıplar bir çeşit suni kumtaşı içeriyor. Katmanlı beton baskı işlemiyle karşılaştırırsak bu yöntemin avantajlarından biri, yüksek performanslı lif takviyeli betonun kullanılabilmesi ve yapının milimetre hassasiyetinde üretilebilmesi.

Dijital üretim yöntemleri burada önemli bir katkı sağlayıyor: bileşenler daha az malzeme ile gerekli stabiliteyi sağlayarak optimize edilebiliyor. Bir bileşenin geometrik karmaşıklığı 3D baskıda önemli taşımıyor ve herhangi bir ek maliyete neden olmuyor. – yazıcı basit bir şekilde ne söylenirse yazdırabiliyor.

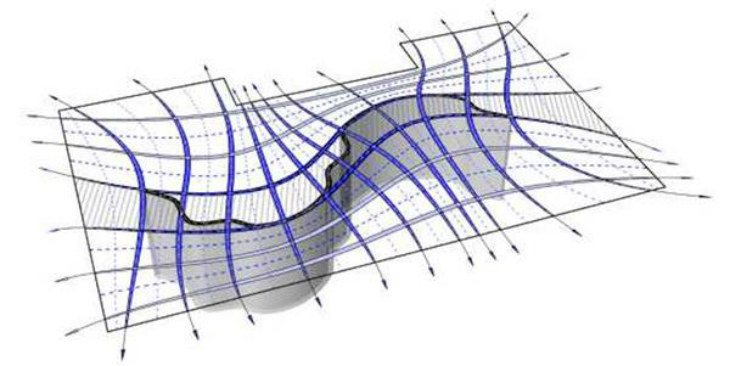

Dillenburger’ın araştırma grubu, üretim ile ilgili tüm parametreleri kaydedebilen ve koordine edebilen kalıp elemanlarını üretmek için yeni bir yazılım geliştirdi. Araştırmacılar, oda boyutları gibi temel verilere ek olarak, beton tavanın ana desteği olarak hareket eden son milimetreye kadar olan eğimli duvarın taranmasına da el attılar. Yazılımla, döşeme geometrisi, her noktada, kuvvet akışını desteklemek için yapısal olarak gerekli olduğu kadar kalınlıkta uygulanacak şekilde uyarlanalabiliyor.

Biz levhayı çizmedik. Programladık. Tüm bunları, özellikle hassas bir şekilde, analog planlama ile koordine etmek mümkün olamazdı.

Bilgisayardaki planlama işlemi tamamlandıktan sonra, imalat verileri bir düğmeye basılarak makinelere ihraç edilebilir durumu geliyor. Smart Slab için birkaç endüstri ortağının devreye girdiği yer burası oluyor: Bir tanesi yüksek çözünürlüklü, 3D baskılı kum kalıpları üretiyor. Bu kalıplar baskı ve nakliye nedenleriyle palet boyutunda bölümlere ayrılıyor. Diğeri ise CNC lazer kesim ile kalıplık kereste üretiyor. Bir diğeri ise Akıllı Levha’nın üst kısmına şekil veriyor; ağırlık ve malzemeyi azaltan, aynı zamanda elektrik kabloları için alan yaratan boşluklar bırakıyor.

Betonlama için iki tip kalıp üçüncü bir şirket tarafından bir araya getiriliyor. Önce lif takviyeli betonu, alt beton kabukta ince nervürlü yüzey üretmek için kum kalıba püskürtüyorlar, daha sonra kalan betonu ahşap kalıplara döküyorlar.

İki haftalık bir sertleştirme işleminden sonra, 11 ayrı beton parçası NEST’e taşınmaya hazır hale getiriliyor. Kesin planlama ve prefabrikasyon sayesinde, şantiyedeki montaj süresi asgari düzeye indiriliyor; beton elemanlar, öngerilme işleminin gerçekleştiği yük taşıyıcı duvara asılıyor. İşçiler, çelik kabloları uzunlamasına ve beton desteğinden ve halihazırda kalıp içine yerleştirilmiş kanallardan çapraz olarak çekiyorlar. Kabloların gerilmesi sistemin yük kapasitesini büyük ölçüde artırıyor.

Şantiyede, elemanlarımızın birbirleriyle ve DFAB Evi’nin mevcut bileşenleriyle ne kadar sorunsuz bir şekilde birleştiğini görmek muhteşemdi. Bunu ortaklarımızla olan disiplinler arası işbirliğine borçluyuz. Planlama konusuna yatırım yaptığımız titiz çalışmaların hakkı kesinlikle ödendi.